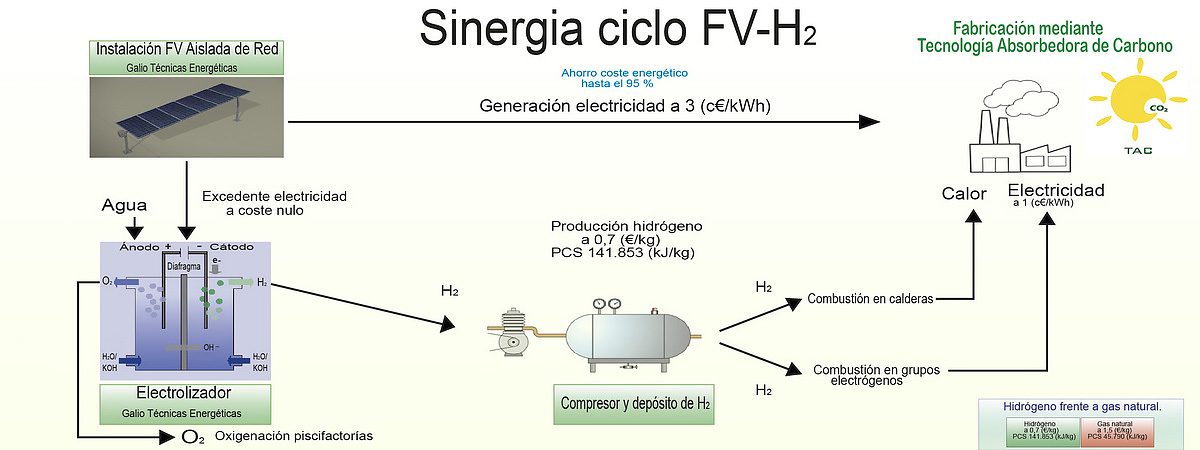

Acumulación de energía FV mediante gas hidrógeno

Galio Técnicas Energéticas fabrica seguidores solares FV de altísima confiabilidad y bajo coste que le permiten generar la energía más barata de todo el mix energético.

La tecnología FV mantenía dos serios defectos que le impedían competir en paridad tarifaria. Uno era el elevado precio de las instalaciones y otro era la falta de regulabilidad de la energía producida. Se dice que una tecnología de generación eléctrica es regulable cuando una instalación puede ser explotada al porcentaje de su carga nominal que se desee sin perder eficiencia y, además, sin limitaciones horarias en su capacidad de suministrar energía.

Resuelto el problema económico, se abre una vía para la acumulación de la electricidad FV generada en horario diurno, para su posterior uso discrecional a cualquier hora.

El gas hidrógeno (H2) es un combustible de altísimo poder calorífico, triplicando el del gas natural. La manera más limpia y fácil de producir este gas es a través de la electrolisis del agua. La simpleza de esta tecnología permite su integración en cualquier instalación FV aislada de red de tamaño medio.

No obstante, la disociación de la molécula de agua (H2O) en hidrógeno (H2) y oxígeno (O2) demanda una cantidad elevada de electricidad, que podemos cifrar en 54 (kWh/kg H2) para un equipo de electrolisis comercial (electrolizador).

Es, ésta, la razón por la que la electrolisis sólo produce el 4% del hidrógeno generado a nivel mundial.

Sin embargo, una fábrica que incorpora una instalación FV aislada de red rara vez consigue aprovechar toda la electricidad producida por su FV. Usualmente, las plantas fabriles se explotan 240 (días/año), y, raramente, se superan los 300 (días/año). Además, el consumo eléctrico, de una fábrica, solo llega al pico nominal de potencia instalada en momentos puntuales. Así, una FV aislada de red siempre generará una electricidad que no se aprovecha en el consumo de proceso de la fábrica en la que está ubicada.

Todo proceso que se incorpore a la actividad fabril, y que absorba la energía no demandada por la planta, recibirá una energía a coste nulo.

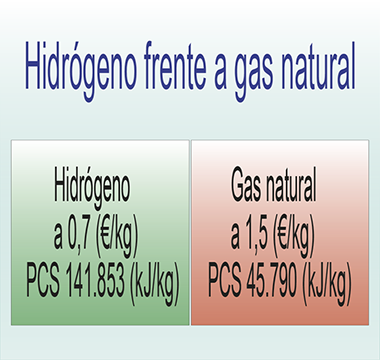

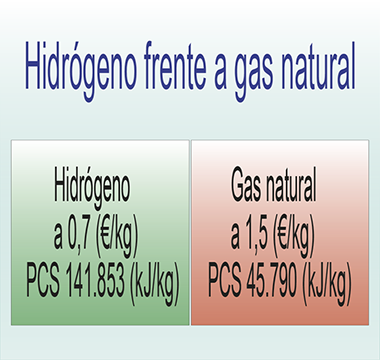

Por tanto, un electrolizador con compresor y tanque de almacenaje, producirá hidrógeno con el único coste de amortización del equipo que asciende a 0,7 (€/kg).

Partiendo de la base de un gas natural a granel a 1,5 (€/kg), en 2013, y que su poder calorífico es menos de un tercio que el del hidrógeno, el coste del kJ generado con hidrógeno será de la sexta parte del pagado por el gas natural.

Una vez generado, comprimido y almacenado el hidrógeno; existen dos vías de conversión en energía.

Mediante combustión directa en calderas de proceso, tras una reforma en los quemadores de gas natural o gasoil se recobra la energía almacenada. El coste es ínfimo, y es el debido al cambio de quemador.

El uso de grupos electrógenos existentes, tras su económica reconversión a consumo de hidrógeno. Esta electricidad, tendrá un coste de, aprox., 1 (c€/kWh) que es el equivalente a la amortización del sistema de generación de hidrógeno y la adaptación del grupo electrógeno. No se suma al coste de generación; se aplica uno u otro.

Se produce una simbiosis entre ambas tecnologías, cerrando el ciclo energético FV aislado de red con unos costes que pueden llegar a minorar hasta el 95% de los soportados por la mayoría de las fábricas.

Como virtud añadida, este ciclo no libera carbono a la atmósfera. Podría clasificarse cono proceso de cero emisiones. No obstante, y dado que los seguidores FV, que generan la electricidad, fueron fabricados en nuestra planta jerezana, Galio 1, explotada como isla eléctrica renovable sin emisión de carbono; el proceso fabril efectuado por nuestro cliente va más allá de las cero emisiones, en lo que denominamos un proceso, metafóricamente, absorbedor de carbono.

La producción de hidrógeno mediante electrolisis de agua, genera, en paralelo, oxígeno. Si bien, éste, tiene poco uso en factorías convencionales, por lo que se vierte a la atmósfera.

Sin embargo, el oxígeno producido tiene un valor añadido elevadísimo en la industria piscícola o en los sistemas de depuración de agua.

Una piscifactoría demanda grandes cantidades de oxígeno para airear sus piscinas, suponiendo ello un oneroso insumo para esta industria.

Esta tecnología produce oxígeno como subproducto gratuito, ya que, ni siquiera se requiere comprimirlo y almacenarlo, inyectándolo, directamente a la red de oxigenación de la piscifactoría.

Para este importante sector industrial, el ciclo energético absorbedor de carbono permite adquirir la máxima acreditación medioambiental, en cuestión energética, que existe. Ello supone poder aumentar el precio de su mercancía y penetrar en mercados de alta exigencia ecológica, a la vez que minora sus costes de explotación de una manera drástica.